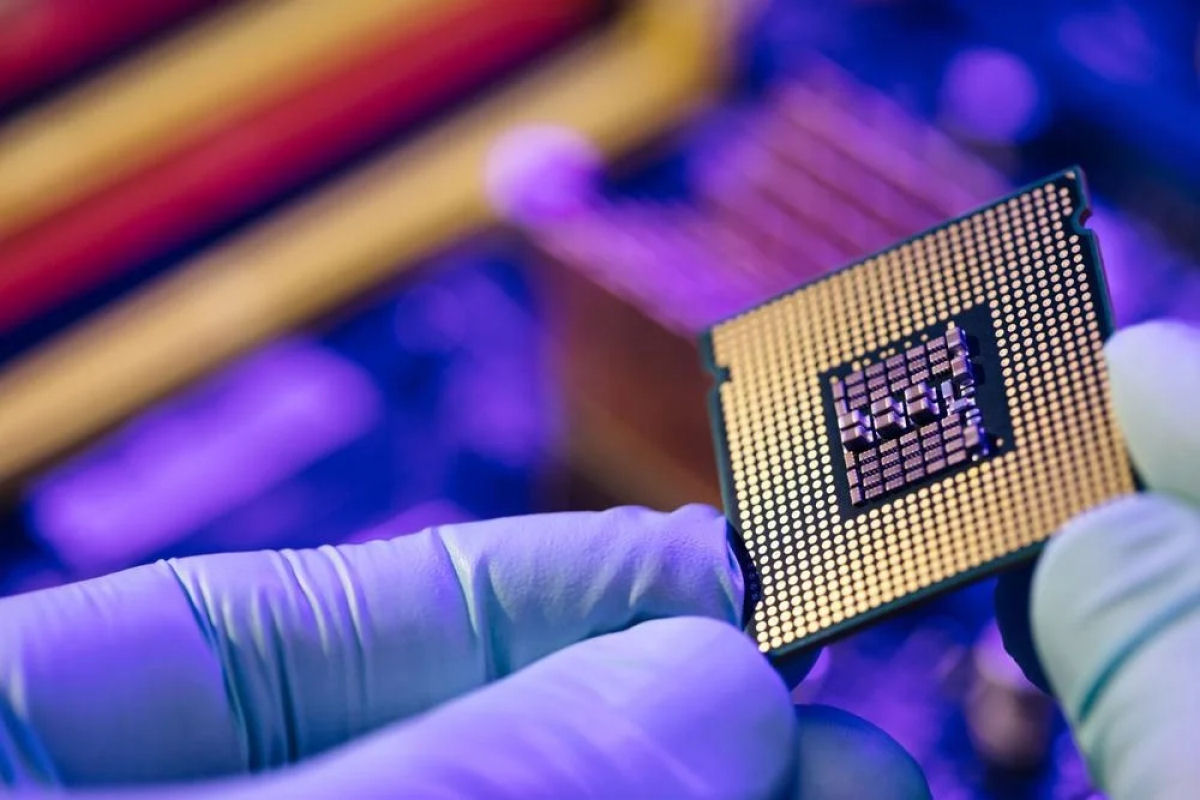

| Ver um chip de computador hoje não é muito diferente de ver o topo de uma cidade de computação, com bairros distintos para diferentes funções. Eles são conectados por até 100 quilômetros de linhas de cobre ultrafinas, passando por 10 ou mais níveis empilhados. Bem na base, bilhões de dispositivos eletrônicos geram o tráfego digital que pulsa pelo chip. O mais comum desses dispositivos é chamado de transistor; é um interruptor que permite que a corrente flua se receber uma voltagem. Os transistores podem ser tão pequenos quanto 20 nanômetros, e mais de 50 bilhões deles podem caber em um único chip. |

Globalmente, produzimos mais de um trilhão de chips de computador a cada ano. Isso é cerca de 20 trilhões de transistores construídos a cada segundo, e isso é feito em menos de 500 plantas de fabricação, conhecidas como fabs, todas elas saídas de uma mesma incubadora.

Como construímos tantos dispositivos minúsculos e intrincadamente conectados, tão incrivelmente rápido? A resposta envolve a tecnologia chamada fotolitografia desenvolvida pela ASML Holding, uma multinacional holandesa que constrói uma das ferramentas mais avançadas e caras do mundo: uma única unidade fotolitográfica custa centenas de milhões de dólares. E quando as empresas compram uma, também precisam contratar no mínimo 250 engenheiros para instalar o dispositivo de 165 toneladas em um processo que normalmente leva meio ano.

As unidades fotolitográficas nos ajudas a construir todos os dispositivos em um chip simultaneamente. É como construir todos os edifícios de uma cidade ao mesmo tempo. E sem pequenas equipes de construção para ajudar, construímos usando a luz como uma ferramenta de medição e estrutura.

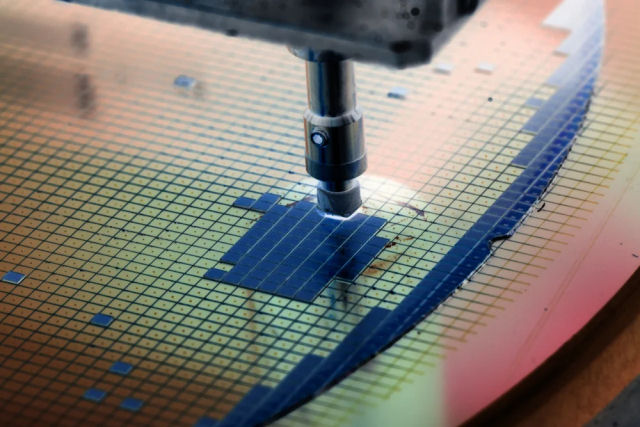

O processo começa com uma pastilha de silício, que é mergulhada em solventes e ácidos para limpá-la antes de entrar em um forno. Ali, o oxigênio reage com a pastilha para formar uma camada de dióxido de silício. Então, um líquido chamado "fotorresistência" é girado e cozido para endurecer. Em seguida, a luz ultravioleta ilumina seletivamente a pastilha, passando ou refletindo em uma máscara especializada.

Nas áreas iluminadas, uma reação enfraquece as ligações químicas da fotorresistência. A pastilha é mergulhada em outro produto químico para lavar a fotorresistência enfraquecida, deixando uma imagem da máscara. E os gases reativos de uma máquina de gravação removem o óxido exposto, criando janelas que perfuram o padrão da máscara até a superfície da lâmina.

Um implantador então acelera íons de boro ou fósforo e os joga nas aberturas padronizadas. Esses átomos formam regiões eletropositivas ou eletronegativas que alteram a condutividade do silício, criando a base do interruptor do transistor. As janelas de óxido gravadas, no entanto, criam características de colina e vale.

Antes que o próximo nível de linhas de cobre seja adicionado, as linhas irregulares desta devem ser polidas até ficarem planas, com precisão quase atômica, usando um sofisticado processo de moagem chamado polimento químico-mecânico, ou PQM. O PQM usa uma pasta controlada de partículas cerâmicas submicrométricas para raspar e achatar suavemente as características irregulares.

Essas ferramentas de fabricação, e muitas outras, são usadas centenas de vezes em uma lâmina, para criar e conectar transistores em portas lógicas de computação e para criar vizinhanças conectadas para armazenamento de memória e computação. As fábricas funcionam 24 horas por dia, e leva cerca de três meses para transformar um único wafer de silício puro em centenas de chips.

Com essa operação contínua, as fábricas consomem enormes quantidades de eletricidade, água, solventes, ácidos, bases, gases de processo e metais preciosos. Os wafers são processados em câmaras de ferramentas de altíssima pureza, mantidas por bombas funcionando constantemente, para sustentar um vácuo que se assemelha ao espaço profundo. Fornos de alta temperatura nunca desligam.

Os manipuladores de ar da fábrica expelem constantemente o ar filtrado para afastar poeira e pequenas partículas das pastilhas. Isso consome muita eletricidade. Os produtos químicos e a água purificada usados na limpeza criam quase 20 litros de resíduos por execução de wafer, que precisa ser filtrado e tratado com pH. Enquanto isso, as pastas de PQM são continuamente lavadas com água para evitar que suas partículas finas formem pedaços que rasgariam as frágeis linhas de cobre.

Isso adiciona cinco vezes mais resíduos líquidos. As fábricas aram grandes quantidades de nitrogênio e gás hélio para operar suas ferramentas. E outros gases usados e gerados nessas ferramentas são contribuintes para o efeito estufa. Para minimizar suas emissões, máquinas chamadas depuradores decompõem e dissolvem alguns subprodutos gasosos em águas residuais tratáveis.

Isso usa mais eletricidade e mais água. À medida que a complexidade da computação aumenta, mais cobre e metais preciosos são necessários para conectar os chips. E novos problemas surgem: hoje, fotorresistências baseadas em substâncias perfluoroalquílicas e polifluoroalquílicas (PFAS) são essenciais para fazer recursos cada vez menores. Mas os resíduos de PFAS no ambiente estão acabando em nossos corpos e podem ser prejudiciais.

Os chips de computador são maravilhas modernas que transformaram nosso mundo, e as fábricas que os constroem são, elas próprias, maravilhas da engenharia. Mas, à medida que nossa demanda por chips acelera, sua fabricação está atingindo limites rígidos de sustentabilidade. Alguns lugares já estão começando a racionar água para agricultores, em favor de fábricas em funcionamento.

Para o bem do futuro da computação e do nosso meio ambiente, as fábricas mais enxutas, limpas e verdes de amanhã precisarão operar de forma ainda mais inteligente do que os próprios chips que constroem hoje.

O MDig precisa de sua ajuda.

Por favor, apóie o MDig com o valor que você puder e isso leva apenas um minuto. Obrigado!

Meios de fazer a sua contribuição:

- Faça um doação pelo Paypal clicando no seguinte link: Apoiar o MDig.

- Seja nosso patrão no Patreon clicando no seguinte link: Patreon do MDig.

- Pix MDig: 461.396.566-72 ou luisaocs@gmail.com

- Depósito direto em conta corrente do Banco do Brasil: Agência: 3543-2 / Conta corrente: 17364-9

- Depósito direto em conta corrente da Caixa Econômica: Agência: 1637 / Conta corrente: 000835148057-4 / Operação: 1288

Faça o seu comentário

Comentários

Caramba, não imaginava agora era assim.